LMC Caravan 公司正在寻找一种新的解决方案,通过激光系统在房车供应商零件装配中实现可视化。传统的定位系统经常丢失位置,这导致了生产中需要耗费大量的时间来重复校准工位。使用新的基于激光的数字模板Werklicht 3D后,我们找到了更可靠和高效的合适解决方案。

当你走过北莱茵-威斯特法伦州萨森贝格的LMC房车的生产区时,你会想到夏天,阳光,海滩和大海。为什么?因为LMC生产的房车不可避免地唤醒了度假思想。随着第一辆房车“Knospe”的问世,公司的历史可以追溯到1955年。该公司自1981年以来一直作为LMC运营,十年后被Erwin Hymer接管。今天,Sassenberg是Hymer集团旗下房车生产中心的所在地。近年来,该基地进行了广泛的扩建,其中包括一个新的生产和物流车间。

寻找可靠的质量保证解决方案

作为拥有悠久历史的企业,有效性和质量非常重要。2017年,LMC实现了优化房车供应商零件装配流程的目标。传统的操作方法是使用光束器和激光系统,这两个系统是相对独立的。然而,特别是在高温下,钢制悬架因为热胀冷缩可能会导致光束器移动并移动光束器图像。然后必须重新调整车间屋顶下的定位系统,这至少需要 20 分钟。另一个难点涉及与系统相关的激光闪烁,这让员工不高兴。因此,需要一个新的、更可靠的质量保证解决方案。这些最终在Extend3D上通过Werklicht 3D设备找到了。

“智能制造代表了我们专有技术的核心。他们将数字3D设计数据与实际生产过程联系起来,”Extend3D首席执行官Peter Keitler博士解释道。“为此,首先导入所有常见数据格式的CAD数据或位置信息。Werklicht通过靶点或零件的几何轮廓建立空间坐标系。工件和投影仪都可以灵活快速的移动,基于靶点或基于零件几何轮廓的动态坐标系可以快速、简单地追踪到正确的位置。Werklicht的原理允许通过激光投影或工业投影仪投影精确的点、线、轮廓或者区域,并且并直接在工件上提供有关工作步骤的信息。尽管结合了复杂的技术,但直观的用户界面使员工能够在短暂的培训后使用它。

强大而简单的软件

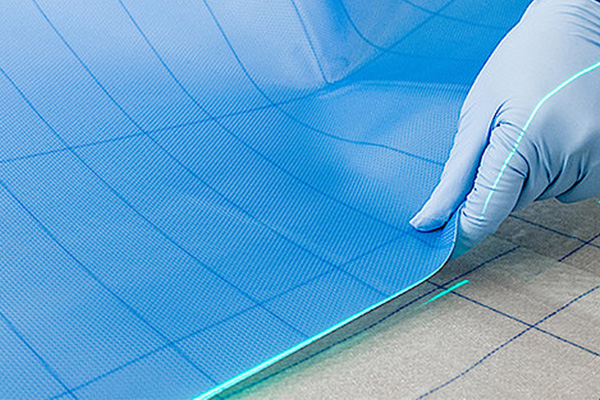

定位点在Werklicht 3D的定位中发挥了重要作用:“该软件通过十字线在桌子上显示定位点,从而投影图像可以与下部工位对齐。这些十字准线总是被投射出来的,因此工人可以看到与温度相关的漂移程度,并可以纠正漂移误差”。

LMC工作准备项目技术员Stefan Reinert强调说。 “因此,十字线保证了我们始终保持相同的质量水平,因为员工可以精确地放置组件。这也是为什么Werklicht 3D对我们来说比以前的解决方案更加友好的另一个原因。Werklicht 3D在操作过程中也以其灵活性令人信服,如有必要,员工可以轻松地操作调整该软件。此外,软件可以投影多种文件格式。

十字基准线始终保证LMC具有相同的质量水平,因为员工可以精确地放置组件。

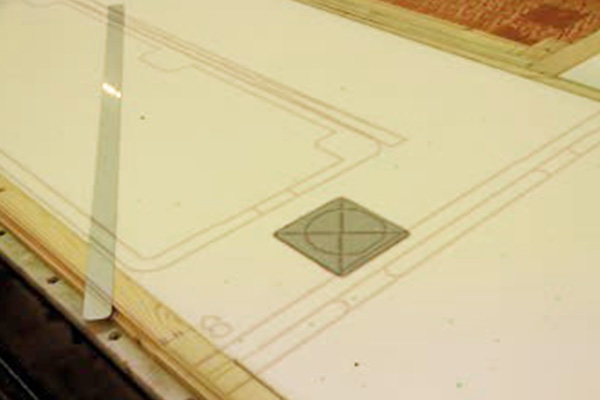

Werklicht 3D 用于三条生产线上房车夹层零件的生产:首先,将夹芯安装工位台面上,由条带和绝缘材料组成。在这里,准备好安装位置被投影出来。随后是对传送带上的底层胶水进行加工。上胶机经过后,灌胶台紧随其后,将中间层放入胶床。然后再次涂抹胶水,并将顶层被放在上面。在三条生产线上都安装了自动的工厂照明系统和两台定制化的Werklicht设备,他们通过PLC和内网进行数据交互。

Werklicht的功能原理允许通过激光或视频投影精确标记工作点或区域。

规划的更多生产线

在过去的两年里,Werklicht 3D在Sassenberg已经证明了自己。因此,LMC将再次依靠该设备和Extend3D进行计划的第四条生产线。特别是因为所提供的优势也是可以量化的:例如,如果调整十字基准线,对齐只需要几分钟,而以前的系统至少需要计算20分钟。除此之外,Werklicht 3D基本是在后台工作,无需过多的操作。每个组件每 10 分钟执行一次工作,组件通过主计算机自动导入,因此工人无需执行任何操作。“我们对ExtendD提供的服务也非常满意,因为如果我们有任何问题,总会有人为我们服务。这是Werklicht 3D完全满足我们期望的另一个原因,“Stefan Reinert得出了一个满意的结论。“而且整个项目规划也是值得称赞的:合作非常愉快, Extend3D 在短时间内进行了安装和调试,整个项目很快就完成了。

带有自动控制系统和两台投影仪的工厂照明系统安装在三个覆盖台和三个涂胶台上。